OLJE OG GASS

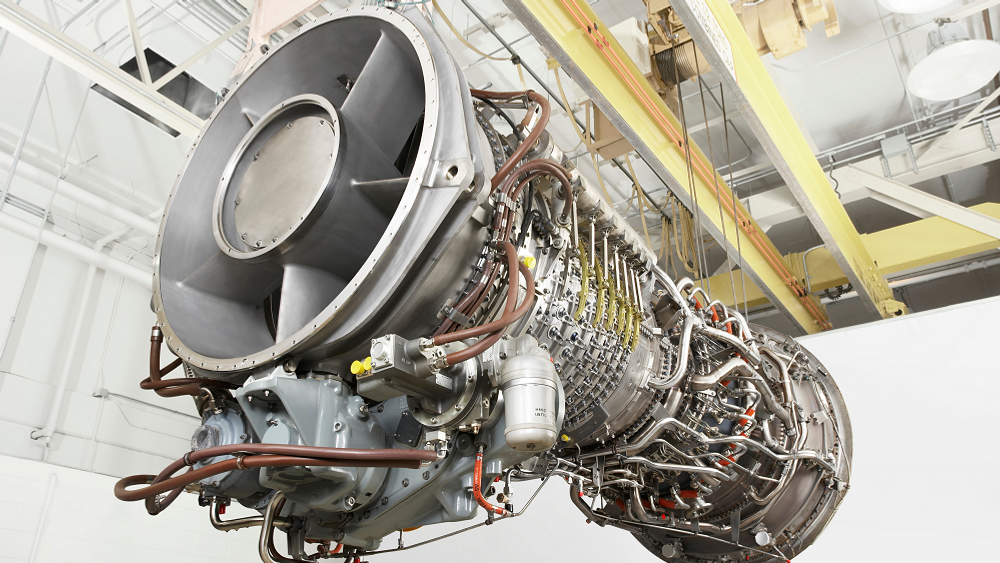

Statoil droppet elektrifisering av Castberg: Her er turbinløsningen som skal gi feltet kraft

Får en total virkningsgrad på 63 prosent.

Del

Kommentarer:

Du kan kommentere under fullt navn eller med kallenavn. Bruk BankID for automatisk oppretting av brukerkonto.