Sammen med Danmarks Tekniske Universitet (DTU) har Hempel utviklet en korrosjonsbeskyttende maling til stålstrukturer og -konstruksjoner som gir tre ganger så bra beskyttelse mot korrosjon som dagens standard.

Det er ikke mange nye løsninger, som på røde rappen viser seg å være tre ganger bedre enn forgjengeren. Men det er dette Hempel, i tett samarbeid med DTU, har prestert. Produktet heter Avantguard Technology Primer 860 og bygger blant annet på tre års forskning ved Institut for Mekanisk Teknologi.

De fleste av oss vil nok bare kalle dette for maling, men på bransjespråk heter det en coating, og den skal blant annet beskytte stålet som stålkonstruksjoner er bygd av, mot å ruste – eller rettere sagt korrodere.

Siden 1930-tallet har sink vært nøkkelkomponenten i coatingen. Den motvirker korrosjon ved å danne en galvanisk barriere mot saltvannet. Litt forenklet forklart vil saltvannet først korrodere sinken i coatingen, før det går i gang med å korrodere stålet.

Sink gir her et svært verdifullt bidrag, og derfor leter produsentene av coatinger – som Hempel - stadig etter nye metoder som kan utnytte innholdet av sink mer effektivt, uten at det går ut over evnen til å beskytte stålkonstruksjonen.

Den første versjonen av Avantguard Technology Primer ble lansert i 2015, og nå har det kommet en helt ny med typebetegnelsen 860, som altså er i stand til å beskytte langt bedre enn tidligere.

Lukker selv riftene

Men DTU-forskerne har tatt enda et skritt videre, og økt coatingens evne til å beskytte mot den mekaniske påvirkningen. Konkret innebærer det at når overflaten blir oppskrapet eller på annen måte ødelagt, går coatingen inn og danner et beskyttende lag.

Det forteller postdoc Rameez Ud Din, som sammen med professor Per Møller har stått bak utviklingen, og som i dag er ansatt som teknologispesialist hos Hempel:

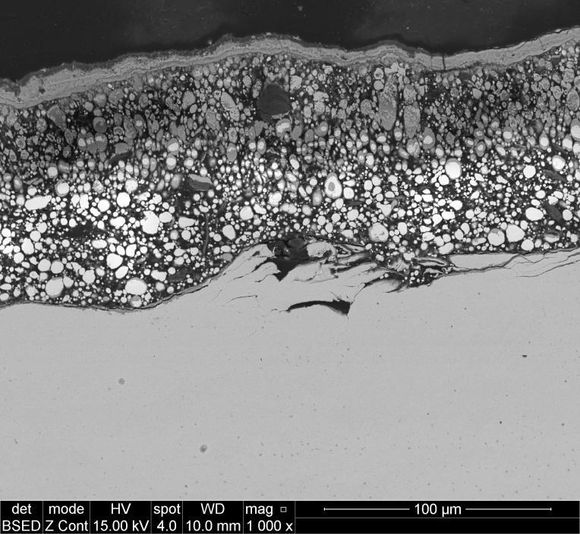

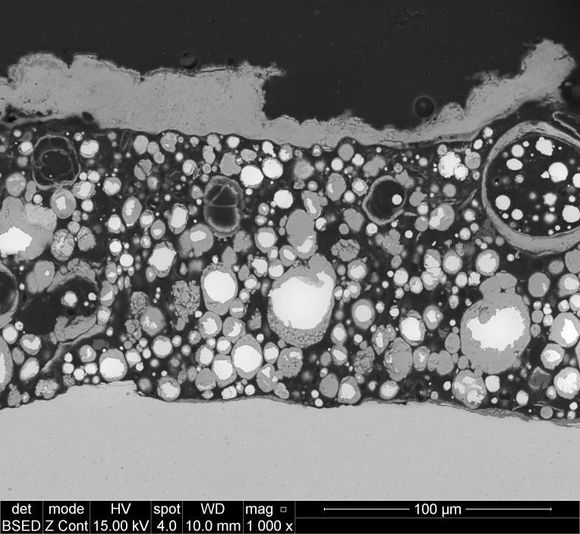

– Den nye coatingen består av en epoksy, som er blandet med ytterligere tre komponenter: sink-støv, mikroskopiske glasskuler og så det som vi kaller en aktivator, forteller han.

Og det er akkurat denne aktivatoren som er den spesielle ingrediens som DTU og Hempel har jobbet med. Derfor er den også hemmelig, og Rameez Ud Din vil ikke fortelle nøyaktig hva den består av. Men han kan fortelle litt om hvordan dette fungerer:

– Sammen med glasskulene gjør aktivatoren at sinken blir aktivert hele veien ned gjennom coatingen. Man kan si at den har en dobbeltrolle, så den opptrer som en uorganisk komponent når det gjelder den konstante korrosjonsbeskyttelsen, og som en organisk komponent når det oppstår skader på coatingen, og korrosjonen begynner å krype inn under coatingen, forklarer han.

Også glasskulene har en spesiell funksjon som gjør at når kloridforbindelsene fra saltvannet begynner å trenge inn i coatingen og ‘spise’ av sinken, vil kulenes form få materialene til å legge seg rundt kulene og dermed komme i kontakt med mer sink. Sammen med aktivatoren blir det nå dannet et materiale som lukker riftene, slik at de ikke brer seg, forteller Rameez Ud Din.

Artikkelen fortsetter nedenfor.

TEM-teknologi utgjorde forskjellen

En av årsakene til at det har vært mulig å utvikle den nye coatingen, finnes hos DTU. Her har man nemlig et mikroskop av typen Transmission Electron Microscope, som bare kalles TEM. Med det har det vært mulig å undersøke hvordan sinken er fordelt i epoksyen, og hvordan korrosjonen utvikler seg. Hvordan det helt konkret har blitt gjort, er fremdeles en av Hempels hemmeligheter. For TEM-teknologi krever en ledende overflate for å virke, og epoksy er ikke akkurat ledende:

– I løpet av de siste tre årene har vi beveget oss ned på nanonivå i utviklingen vår, og der har vi aldri vært før. Men undersøkelsene helt ned på dampstrømnivå ga oss en svært økt forståelse av selve prosessen, sier Rameez Ud Din.

Han vil slik sett gjerne vise Ingeniøren nøyaktig hva som skjer nede på det nivået. Men hvis dette blir offentlig kjent, vil konkurrentene kunne finne ut for mye av bildene og få en forståelse av hva som skjer, sier han.

- Nå skal det bli bedre: Veistandard medskyldig i 14 prosent av dødsulykkene. Nå skal det rustes opp

Massevis med saltvann

Men hvordan vet Hempel at den nye coatingen deres er tre ganger bedre enn standarden i dag? Jo, det finnes noen helt faste prosedyrer for hvordan en ny coating blir testet. Små metallplater med den nye coatingen gjennomgår en forsterket test i lukkede klimakamre hvor de blir utsatt for saltspray og høye temperaturer i opptil 1400 timer. Det blir også skrapet i overflaten for å simulere skader på stålet. Her viste resultatene tydelig at Hempel er inne på noe riktig og viktig.

Og kanskje kan resultatene også føre med seg en miljøgevinst. Rameez Ud Din innrømmer at coating i seg selv aldri blir 100 prosent miljøvennlig, men med den nye typen er det mulighet for å bruke en hel del mindre skadelige stoffer:

– For tiden bruker man tre lag coating, hvorav den innerste er den med sink, og har en tykkelse på mellom 50 og 100 mikrometer. Deretter blir det lagt på et lag av ren epoksy på 100 til 200 mikrometer. Øverst kommer en topcoat på cirka 50 mikrometer. Men hvis vi kan forbedre bestandigheten overfor spesielt riper i overflaten, er det en mulighet for å gå ned til to lag og dermed spare et lag epoksy. Dette er noe som vi akkurat nå tester i laboratoriet, forteller han.

Artikkelen ble først publisert på Ingeniøren.dk