Kongsberg: Sammen med Statoil har FMC Kongsberg Subsea utviklet en metode som gjør det enklere og billigere å bore nye sidesteg fra eksisterende brønner.

Kostnadene for å vedlikeholde og utvikle brønnene synker samtidig som utvinningsgraden øker.

Et av myndighetenes mål er å få mest mulig ut av olje- og gassressursene på norsk sokkel.

Det er også et krav i petroleumsloven. Større vanndyp og undervannsbrønner reduserer mulighetene for å viderutvikle brønnene fordi det er ekstremt kostbart å komme til med vedlikeholdsoperasjoner.

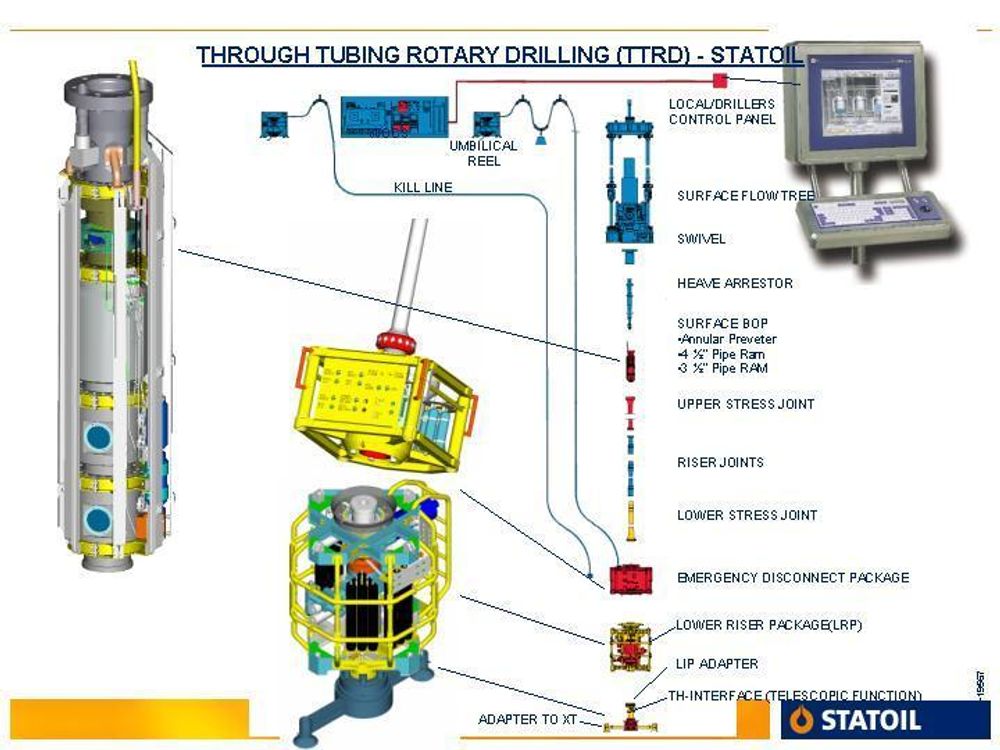

Metoden baserer seg på Through Tubing Rotary Drilling (TTRD), på norsk: boring gjennom produksjonsrør. Denne metoden har de senere år vært anvendt på plattformbrønner med godt resultat. .

Norne først

Den første sidestegsboringen gjennom en undervannsbrønn og produksjonsrør ble gjennomført for Statoil på Norne i sommer, med stor suksess.

Her ble det brukt en tradisjonell utblåsingsventil på havbunnen med marinestigerør opp til riggen.

Men Statoil og FMC ønsker å gjøre dette enda enklere. Sidestegsboring, komplettering, brønnvedlikehold og brønntesting kan gjennomføres med ett system uten å montere tradisjonell utblåsingsventil på havbunnen eller bruke store marine stigerør.

Halvere kostnadene

Statoil ønsket å redusere kostnadene. Med 250 undervannsbrønner og et intenst ønske om å øke utvinningsgraden for disse, ville det bli svært kostbart å drive tradisjonelt brønnarbeid.

Gjennom Statoil-prosjektet Subsea Increased Oil Recovery (SIOR) fikk FMC i oppdrag å utvikle et system som kunne forenkle sidestegsboring og vedlikeholdsarbeid i undervannsbrønner. Systemet består av færre komponenter og innebærer lettere utstyr og færre deloperasjoner. Samtidig ivaretar det sikkerhet og miljø.

Store fordeler

Systemet kombinere funksjonskravene til en sikkerhetsutblåsingsventil og kravene til brønnvedlikehold. Tradisjonelt er sikkerhetsutblåsingsventilen plassert på havbunnen.

I det nye konseptet blir noen av funksjonen flyttet opp under boredekket, som sammen med subsea-pakken danner en tilsvarende barriere som den tradisjonelle sikkerhetsutblåsingsventilen.

Konseptet er basert på eksisterende håndteringsrutiner. Det vil si at alle komponenter, med unntak av nedre del, kan installeres gjennom boredekk. Lignende systemer er benyttet i andre deler av verden, men da med større enheter, som ikke kan installeres gjennom boredekk og i operasjon står utsatt plassert i bølgesonen.

Det nye systemet vil øke sikkerhet i håndtering, øke operasjonsvinduet da bølgebevegelsene har mindre effekt på utstyret på grunn av størrelsen, redusere antall installasjoner samt redusere operasjonskostnader

Mye nytt utstyr

En rekke nye komponenter utvikles. Statoil og FMC jobber bl.a.med en ny type ventil som er betydelig mindre i volum og størrelse, men som møter industrikravene til å stenge, kutte og tette i en nødsituasjon.

På kontrollsystemsiden kombineres nå to normalt avskilte systemer (boring og brønnvedlikehold).

Her utvikles det nå et nytt kontrollpanel som gir boreansvarlig informasjon og adgang til hele systemet. I tillegg leveres et system som til enhver tid holder kunden oppdatert med brønnstatus og gir mulighet for å lagre denne informasjonen.

Beskyttelse av permanent utstyr

Når systemet er koplet opp, må man først trekke en plugg i toppen av ventiltreet (ventilpakke på havbunnen) før man setter en plugg dypt nede i brønnen for å isolere produksjonsstrengen fra selve reservoaret.

Neste trinn er å gå inn med boreutstyr i produksjonsstrengen og frese seg ut igjennom produksjonsstrengen med etterfølgende boring til et nytt dreneringspunkt.

Sårbare punkter er selve tetningsflatene for pluggen i ventiltreet og nedihulls sikkerhetsventil. Disse områdene kan lett skrapes opp av passerende boreutstyr og roterende borestreng. Forskjellige typer beskyttelsesforinger er utviklet i tillegg til at man har utviklet ny elastomerteknologi for pluggen i ventiltreet. Normalt tetter man med metall til metall-teknologi. Denne type tetting er svært sårbar overfor skader. Ved skade vil det oppstå lekkasje når brønnen igjen settes i produksjon.

Russisk samarbeid

FMC har samarbeidet med Unversitetet i St. Petersburg og utviklet en ny type elastomerpakning som tetter selv med de skadene man gjennom tester har påvist kan oppstå. I tillegg har tester vist at produktet aksepterer ekstremt høye temperaturer (170 grader C). Sammen med økt forventet levetid (30 år) gir dette en akseptabel alternativ tettemetode.

– Russerne er flinke til å få frem nye materialer. Vi hadde god nytte av dem tidligere, da vi utviklet systemet for lett brønnintervensjon, sier teknisk ansvarlig hos FMC, Bjarne Neumann.Han forteller at FMC har fått enerett til å bruke materialet i oljeindustrien, mens russerne selv har rett til å selge det til romfartsindustrien.

Bruker DP-rigg

FMCs nye utstyr er laget slik at det kan operere fra en flyttbar innretning med dynamisk posisjonering. Systemet kan også brukes på forankrede rigger, men det krever vanligvis flere fartøyer og dermed også høyerere kostnader for å drive service på en brønn.

I samarbeid med hortensbedriften Techni har FMC utviklet et overvåkingssystem som hele tiden sjekker vinkelen på borestigerøret. Denne vinkelen skal være så liten som mulig for å hindre skader på systemet.

En av utfordringene til et DP-fartøy er uttilsiktet motorstopp eller systemfeil som medfører at fartøyet kommer ut av posisjon. Tidskravene til frakobling/nedstengning er ekstreme og da spesielt på grunt vann.

Kongsberg Maritime har levert de fleste systemene for dynamisk posisjonering av borerigger.

Systempåliteligheten er høy, men Kongsberg Maritime ønsker å få frem et system der målet er å bruke et DP-fartøy på grunt vann. Kongsberg Maritime, FMC og Statoil har startet et felles prosjekt hvor nettopp DP-operasjoner på grunt vann og systemhelheten står i fokus. Dette er viktig for Statoil da mange av brønnkandidatene ligger nettopp i denne sonen.

Tror på suksess

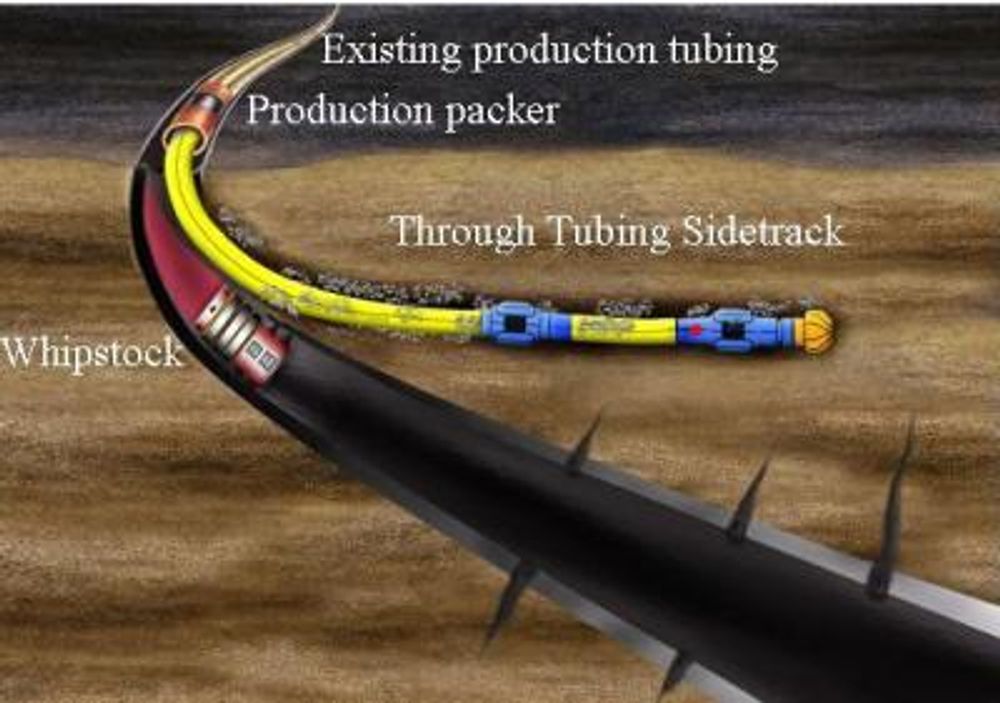

Selve boreopesajsonen gjennomføres med en avviser i foringsrøret under produksjonsrøret som gjør at boreverktøyet går ut til ønsket side. Først settes det på et borehode som kan frese seg gjennom metallveggen i foringsrøret. Deretter bores det ut til ønsket posisjon og lengde i formasjonen, slik at det er mulig å drenere deler av reservoaret som man ikke utnyttet med den opprinnelige konfigurasjonen.

Statoil og FMC planlegger nå å teste ut utstyret. – Dette utstyret vil forenkle både boring av sidesteg og annet brønnvedlikehold i undervannsbrønner. Jeg har stor tiltro at dette blir en suksess, sier prosjektleder Kjell Tore Nesvik i Statoil.