Opprinnelig skulle utstyret begynne å fraktes fra Oslo til Nyhamna i mars – april, i stedet er dette fremskyndet til februar – mars.

De første delene var på plass en god stund før dette hos mekaniske pakkeleverandører.

Prosess kontrollsystem, brann og gassvarslingssystemet, nødavstenging og prosessnedstenging systemer samt overvåkingen i kontrollrommet på Ormen Lange, er blant de største leveransene av kontrollsystemer i Norge.

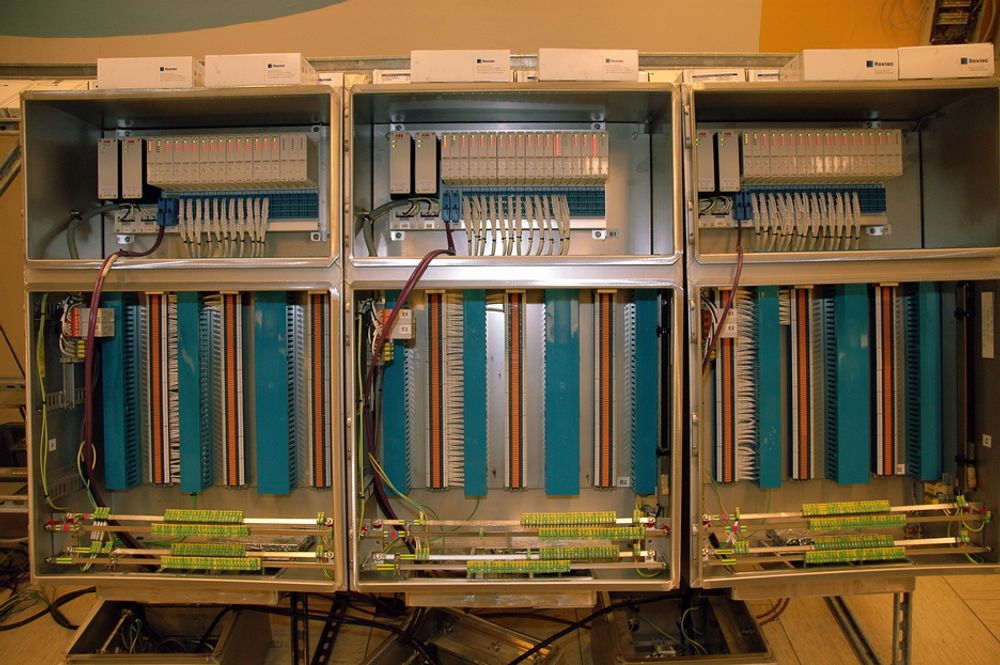

Kabinetter

Leverandøren ABB leverer rundt 250 kabinetter med utstyr for å kunne holde prosessene på Nyhamna og den 1200 kilometer lange rørledningen til Easington i Storbritannia under kontroll. Totalt er automasjonsleveransene verd ca. 150 millioner kroner.

Midtsommeren 2004 fikk ABB oppdraget med å levere to systemer til Ormen Lange prosjektet. SAS (Safety and Automation System), sikkerhets og automasjonssystem, og PIMS, (Process Information Management System), prosess informasjons styringssystem.

Senere kom også ordren på et sikkerhetssystem, PPS (Pipeline Protection System) for rørledningen samt en ordre for Simulator leveranse.

Lettere å feilsøke

Systemene på Ormen Lange er bl. a. lagt opp med lokale enheter (Remote I/O enheter) som er plassert nær utstyret for å håndtere signalene til og fra prosessanlegget. Disse enhetene regulerer og overvåker den enkelte prosessenhet via det sentrale prosesskontroll systemet som lagrer og presenterer dataene for operatørene i det sentrale kontroll rom.

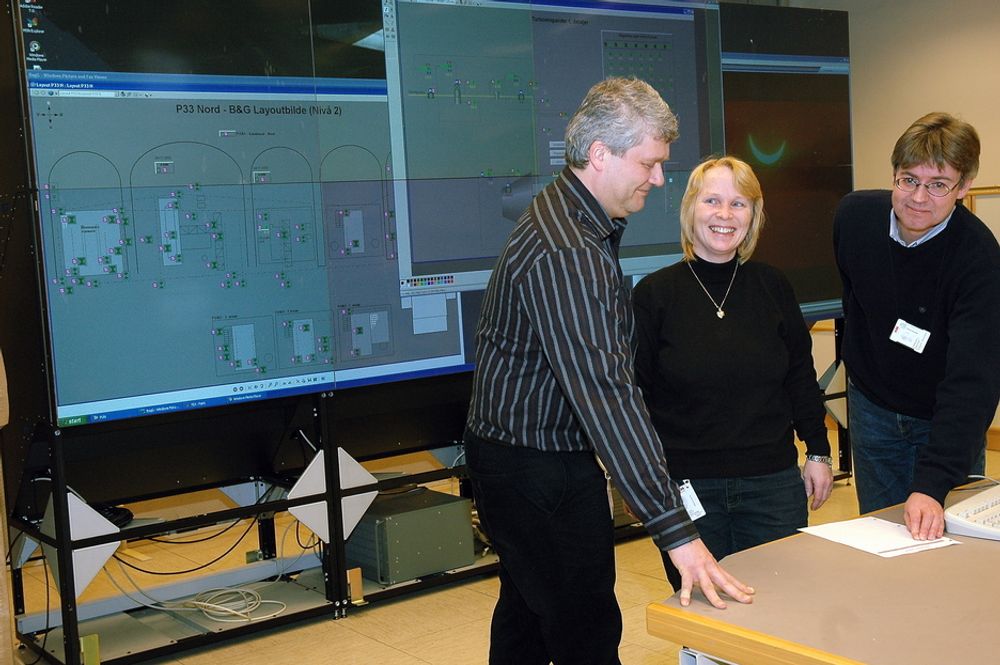

Kontrollromsoperatørene har til rådighet en storskjerm satt sammen av 14 bakbelyste prosjektorer (Barco). Storskjermen viser prosessbilder, trendanalyser, alarmer, intern-TV og andre data tilgjengelige over intern-nettet.

Oppbyggingen av mann - maskin kommunikasjonen på denne skjermen følger standarden Hydro utviklet i samarbeid med ABB for Grane-prosjektet (TU 15/03).

En metode som gir operatørene full oversikt over årsakene til feil og alarmer i et prosessystem ved at alle følgeforriglinger som utløses av en feil og som gir alarmer, ikke vises på skjermen. Dermed kan operatørene konsentrere seg om å rette opp den utløsende feilen.

Under normal drift vises ikke prosessbilder på storskjermen. Ved alarmer kan to forskjellige skjermbilder vises, ett viser viktige prosessalarmer og det andre viser brann- og gassrelaterte hendelser. Operatørene får beskjed om på hvilke områder det er gitt tillatelser til varmt og kaldt arbeid, hvor det er eventuelle gasslekkasjer eller branner. Kun prioriterte alarmer vises på storskjermen.

Mange stålskap

Leveransen utgjør til sammen 66 prosesskontrollmaskiner for signalbehandling. Disse enhetene er bygget opp fra ABBs Industrial IT 800xA systemer. Totalt 15.000 signaler behandles. Prosess nedstenging og brann og gass systemene er bygget opp etter SIL 2 standarden, (Safty Integrity Level - en internasjonal sikkerhetsstandard), mens sikkerhets nødavstengingssystemet (Emergency Shut Down System, ESD) installeres etter SIL 3. Det betyr full redundans, doble systemer, for å sikre at det vil virke.

I tillegg kommer 12 operatørstasjoner/engineeringstasjoner og 40 servere for å håndtere data.

Totalt leverer ABB hele 250 kabinetter for å få plass til sin egen utrustning og utrustning fra andre leverandører. For å få et helhetlig design og utseende på utstyrsrommene , leveres annet elektrisk utstyr også i ABBs skap.

Standard programmer

– Vi har nå rundt 35 mann som arbeider med leveransen. Selve maskinvaren leverer vi herfra Hasle, mens vi har folk plassert i Ormen Lange prosjektet hos Aker Kværner på Lysaker som står for selve logikken og prosessbildene i systemene. De arbeider tett sammen med ingeniørene som utvikler hele prosessanlegget på Gossen. Dette samarbeidet har fungert meget bra. Både prosjektteamet og vi har utvekslet nyttige erfaringer som har kommet Ormen Lange til gode, forteller prosjektleder hos ABB, Stig Åndheim.

For å programmere systemet er det brukt standard programvarerutiner for de enkelte instrumentsløyfene. Disse rutinene er laget etter Norsok- standarden, som gir enklere konfigurering av kontrollsystemer gjennom standardiserte sløyfediagrammer.

Disse utarbeides av Ormen Lange-teamet på Lysaker. Derfor har mannskapet fra ABB også sittet på Lysaker og sammen med Aker Kværner personell programmert sløyfene. En av de store utfordringene i et kontroll og reguleringssystem er styringen av de store kompressorene. Her er det brukt spesialsystem, ConSi MAPS fra trondheimsbedriften Sicom AS for anti surge control

Lager arbeidsordre

Annen programvare som er inkludert i leveransen er en treningssimulator og engineeringssimulator. Disse brukes aktivt under prosjektperioden for å teste systemet og trene operatører. Simulatorene består av en dynamisk prosess modell fra Kongsberg Maritime samt en kontrollsystem del fra ABB.

I tillegg skal det leveres et tilstansovervåkingssystem, ABB’s Asset Optimizer System, for mekanisk utrusting på anlegget. Dette er koplet sammen med Shells systemer for logistikk, SAP. Systemet er laget for å optimalisere bruken av utstyret og gi beskjed om når det er nødvendig med vedlikehold. En arbeidsordre genereres da fra ABB’s 800xA system inn i SAP.