Kostnadene ved boring av oljebrønner og driften av dem utgjør rundt halvparten av investeringskostnadene vi har ved feltutvikling på norsk sokkel.

Bare leie og drift av en borerigg med tilhørende tjenester kan koste flere millioner kroner om dagen. En enkel boreoperasjon kan ta flere måneder, og slikt blir det store pengesummer av.

Når oljeselskapene borer sine letebrønner, borer de stort sett rett ned i håp om å treffe blink i nye reservoarer fulle av verdifulle olje- og gassreserver.

Det bores stadig dypere og i mer komplisert geologi, og nye brønner kan være flere tusen meter dype målt fra boredekket og ned til bunnen av brønnen. En letebrønn kan koste en milliard kroner eller mer.

Gevinstpotensial

Mens letebrønner som oftest er vertikale, har horisontalboring revolusjonert boring av produksjonsbrønner.

Når man kommer ned i dypet, vris borestrengen ut i horisontal retning. På den måten kan man rekke mye lengre ut fra en installasjon og penetrere reservoarene mye mer effektivt.

Miljøhensyn kan også spille inn, som for eksempel i California, der det er store restriksjoner med oljeboring langs kysten. Her er det interessant å bore langtrekkende brønner fra land.

Får man til å bore langt nok, er dette også interessant for norsk sokkel, som for eksempel i området rundt Vesterålen. I dag er de lengste brønnene i verden hele 12 kilometer lange.

Gevinstpotensialet er enormt om man klarer å bore lengre enn med dagens teknologi.

Lange brønner er også viktig for å øke utvinningsgraden for felter i produksjon. Med lange brønner kan produksjonsraten per brønn forbedres.

Den gjennomsnittlige utvinningsgraden på norsk sokkel er i dag ca. 50 prosent, mens et nasjonalt mål er å øke denne til 60 prosent. Og faktisk snakkes det også om å nå 70 prosent.

Les også:

Slik kan Norge forsyne Europa med energi

Tøffe forhold

Det sier seg selv at en borestreng som skal roteres og drives fra den ene enden og bore seg gjennom fjell over en distanse på mange kilometer, er en kjempestor teknisk utfordring. Borestrengen møter store friksjonskrefter og utfordringer knyttet til trykkfall og rensning i borehullet.

Bare ca. 10 prosent av energien tilført boreprosessen oppe på riggen når fram til borekrona. Resten blir borte i friksjon og varme.

.png)

.jpg)

Når man skal bore et nytt system av brønner, senker man ned en brønnramme på havbunnen. Denne brukes som en mal for ansatspunktene. En slik ramme har typisk 12 slisser. Gjennom disse slissene settes såkalt lederør som fungerer som fundament og oppheng for brønnenes øvrige fôringsrør og for å isolere og støtte opp de øverste og løse formasjonsslagene.

Et lederør kan være opptil 36 tommer i diameter.

Casinger

Etter hvert som boret arbeider seg ned i fjellgrunnen, må det settes flere fôringsrør, eller «casinger»som det heter i bransjen.

Disse fôringsrørene må forankres til undergrunnen. Dette gjøres ved at man pumper sement inn i hulrommet mellom formasjonen og røret. På grunn av trykkvariasjoner og forskjellig formasjonstyrke ned igjennom brønnen, må denne bores trinnvis.

Størrelsen på borekrona og fôringsrørene reduseres gradvis, og til slutt kan brønnen sammenlignes med et gigantisk teleskoprør.

Typisk er diameteren på det siste fôringsrøret før man går inn i reservoaret 9 5/8 tommer. Inn i selve reservoaret settes så normalt et 7 tommers som så perforeres inn i reservoaret.

Selve produksjonen til overflata skjer normalt gjennom et produksjonsrør på typisk fire til fem tommer og hvor ringrommet til siste fôringsrør er forseglet med en pakning.

Sleggeteknologi

Selv om slik boring kan høres imponerende ut, er boreindustrien veldig konservativ.

Mye av basisteknologien er utviklet for landoperasjoner i USA og utviklingen, blant annet for operasjoner til havs, har skjedd gradvis gjennom titalls av år.

Det er et stort forbedringspotensial gjennom å tenke helt nytt.

Sintef Petroleumsforskning i Trondheim har tenkt ut en helt ny metode som vil kunne gjøre det mulig å bore vesentlig lengre produksjonsbrønner enn det vi klarer i dag.

Virker dette, vil også kostnadene kunne senkes vesentlig. Det er i reservoarene verdiene ligger, og det gjelder å sikre adkomsten hit best mulig. Veien ned er bare en rådyr transportetappe som må utnyttes på best mulig måte.

Utnytter brønnsystemet bedre

Med dagens teknologi er det dyrt og vanskelig å bore veldig lange brønner, og spesielt gjelder dette å kunne bore lange og åpne hullseksjoner.

Det er også viktig å kunne utnytte eksisterende brønner som et fundament for utfyllende boring mot nye brønnmål. Da må man kunne bore videre med små dimensjoner, og dette gir spesiell utfordringer, både mekaniske og hydrauliske.

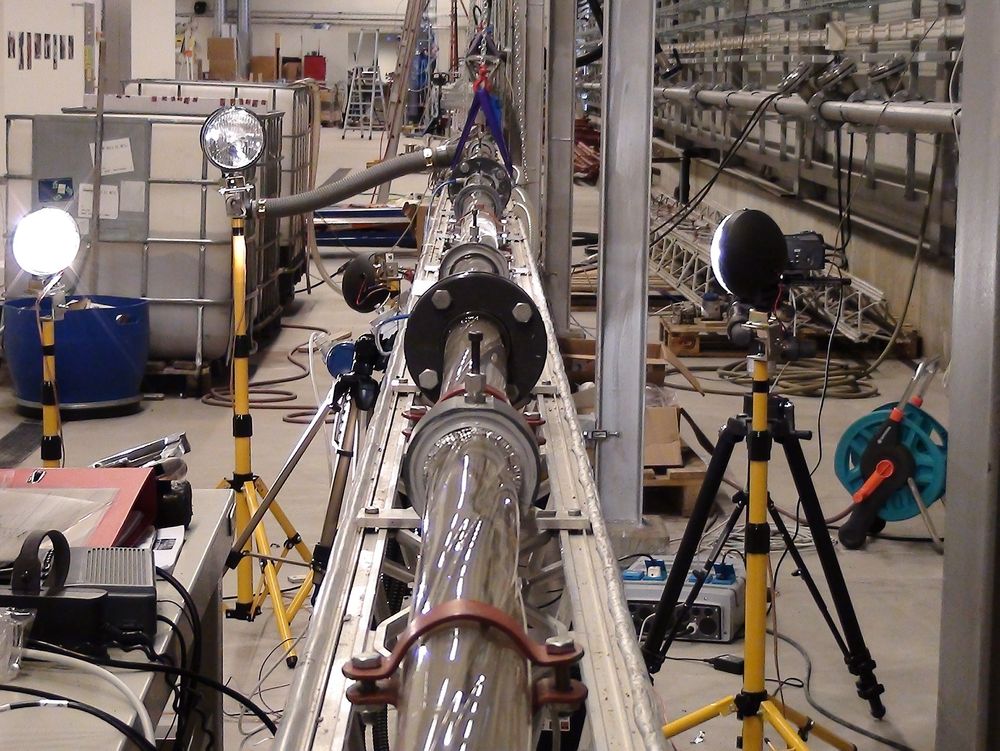

Sintefs idé for å kunne fortsette å bore lengre ut fra en eksisterende infrastruktur av brønner er å bore riflede hull. I et slikt hull vil friksjonen bli mye mindre, samtidig som strømningsforholdene for bedre hullrensning blir vesentlig forbedret.

Men hvordan skal man klare å bore riflede hull?

Konseptet går ut på å benytte et spesielt nedihulls freseverktøy med diametralt utfellbare og aktivt roterende borekroner plassert et stykke bak på borestrengen. Dette verktøyet er en integrert del av boreutrustningen og kan kontrolleres fra overflaten.

Rifle Well

Sintefs nye konsept er døpt «Rifle Well» og kan tenkes som å se inn i et kanonløp med riller.

Konseptet bryter imidlertid med kjent teknologi og anerkjent borepraksis, og hullet ser fremmed ut. Likevel er det et faktum at tidligere feilborede hull, som har gitt såkalte ikke-runde hulltverrsnitt, har vist bedre hullrensing.

Hele systemet er simulert i en datamodell, og et omfattende testprogram er utført i Sintefs og NTNUs laboratorier.

Utviklingsprosjektet støttes av Norges forskningsråd, Statoil, Det Norske, Dong Energy i Danmark og BG Group i England. Typisk nok er den amerikanske boreindustrien skeptisk, men det er oppnådd gode kontakter med både oljeselskap og serviceindustri «over there».

Hullåpning

Den samme ideen med utfresing av riller i borehull kan også gjøres for å få større hulldiameter. Dette er viktig også for å oppnå bedre kvalitet ved hullåpning og for mer effektivt å åpne harde bergarter. •

Kilder: Inge Manfred Carlsen, Jan David M. Ytrehus og Ali Taghipour. Alle ved Sintef Petroleumsforskning.

Les andre innsiktssaker:

Slik virker lys på kropp og sinn

Derfor blir synet dårligere etter 40

Slik vil ny teknologi forandre helsevesenet